Hogyan alakítja át a 3D nyomtatás a nukleáris technológiát?

A 3D nyomtatás egyre több iparágban bizonyította már rugalmasságát és hatékonyságát – az orvosi technikától a repülőgépgyártásig. Most azonban egy olyan területre tört be, ahol eddig a hagyományos gyártástechnológia uralkodott: a nukleáris energiatermelés világába. Az urán-karbid (UC₂) szerkezetek additív gyártása nemcsak technológiai bravúr, de alapjaiban változtathatja meg azt, ahogyan a jövő reaktorai működnek – biztonságosabban, hatékonyabban és testre szabottabban, mint valaha.

Miért fontos az urán-karbid, és miért nehéz gyártani?

Az urán-karbid régóta ismert és vizsgált alternatívája a hagyományos urán-oxid alapú fűtőanyagoknak. Előnyei közé tartozik a kiváló hővezető képesség, a magas urán-koncentráció és a hőstabilitás, amelyek lehetővé teszik a reaktorok hatékonyabb működését. Ez különösen fontos a reaktorokban, illetve olyan rendszerekben, amelyek nagy hőmérsékleten működnek és nagy teljesítményű energiaátvitelt igényelnek.

A kihívás azonban az, hogy az urán-karbid nehezen formálható és alakítható: a hagyományos eljárások költségesek, időigényesek, és korlátozzák a geometriai komplexitást. Márpedig egy reaktor fűtőelemeinek kialakításánál kulcsfontosságú a hő- és gázelvezetés optimalizálása – ehhez pedig bonyolult, precízen szabályozott szerkezetekre lenne szükség.

Kapcsolódó tartalom: Az urán lenyűgöző életciklusa: A csillagoktól a nukleáris reaktorokig

A sztereolitográfia áttörése: atomok szintjén formált szerkezetek

Erre a technológiai kihívásra kínál úttörő megoldást a fotopolimer alapú sztereolitográfia (SLA), amelyet nemrég Alice Zanini és kutatócsoportja mutatott be sikeresen. Az eljárás során speciális, urántartalmú gyantát – egy UV-fényre érzékeny folyadékot – rétegről rétegre keményítenek meg fény segítségével, létrehozva bonyolult, háromdimenziós szerkezeteket. A kinyomtatott formát ezután hőkezelésnek vetik alá, amely során az anyag átalakul szilárd urán-dikarbid (UC₂) struktúrává. Ez a megközelítés lehetővé teszi, hogy a szerkezetet nemcsak kívülről, hanem atomi szinten is precízen formálják – valami, ami a hagyományos gyártástechnológiák számára szinte elérhetetlen.

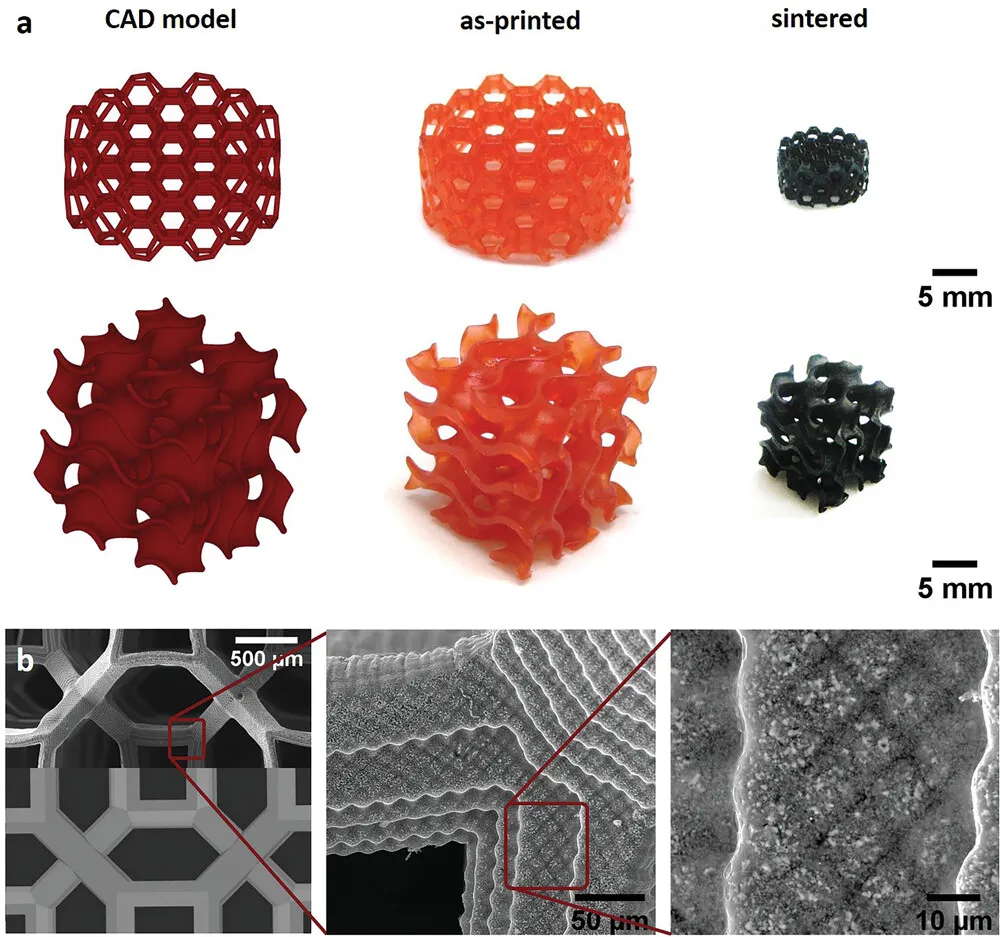

A képen kétféle, bonyolult geometriájú 3D nyomtatott szerkezet látható három fázisban: számítógépes modellként (balra), frissen nyomtatott állapotban (középen), valamint szinterezés – azaz hőkezelés – után (jobbra). A lenti sor mikroszkópos felvételei fokozatos nagyításban mutatják be a szerkezet finom részleteit, egészen mikrométeres méretig, kiemelve a nyomtatás és szinterezés pontosságát.

Ez az új nyomtatási módszer nemcsak arra jó, hogy aprólékosan, mikroszkopikus pontossággal lehessen formákat létrehozni, hanem a jövőben más területeken is hasznos lehet – például olyan helyeken, ahol izotópokat állítanak elő, mint a CERN híres ISOLDE létesítménye. Itt az a cél, hogy bizonyos atomokat nagy hatékonysággal válasszanak szét és gyűjtsenek ki. Ha a célanyag – amibe a részecskék becsapódnak – pontosan megtervezett szerkezetű, akkor a folyamat sokkal gyorsabbá és eredményesebbé válhat. Emellett az is előny, hogy a hasadáskor keletkező gázokat a jól szellőző, porózus anyag könnyebben kiengedi magából, így biztonságosabb és hatékonyabb működést tesz lehetővé.

Gyorsabb, olcsóbb, testre szabhatóbb reaktortechnológia

A 3D nyomtatott urán-karbid szerkezetek egyik legnagyobb ígérete abban rejlik, hogy drasztikusan lecsökkenthetik a fejlesztési és gyártási ciklusokat. Míg korábban hónapokba vagy akár évekbe telt egy-egy új fűtőelemprototípus gyártása, a fent említett módon akár napok alatt előállítható egy új geometriai konfiguráció. Ez különösen értékes lehet a kutatóreaktorok, kis moduláris reaktorok (SMR-ek), valamint speciális katonai vagy űripari alkalmazások számára, ahol a gyors iteráció és a méretre szabott megoldások kritikusak.

Továbbá, a technológia révén csökkenthető a gyártási hulladék, növelhető a reprodukálhatóság, és pontosabb minőségellenőrzés valósítható meg – mindez hozzájárulhat a nukleáris biztonság fokozásához is. A kanadai CNL például már sikeresen nyomtatott urán-dioxidot is, ami tovább bővíti az alkalmazási lehetőségek körét.